VANADIUMCORP-ELECTROCHEM

PROCESS TECHNOLOGY (VEPT)

***PATENT SOLD

TO VANADIUMCORP***

Download

the Bilingual Brochure on this

disruptive process

VanadiumCorp-Electrochem

Process Technology (VEPT)

[PDF

file (1.88MB)]

|

VANADIUMCORP-ELECTROCHEM PROCÉDÉ TECHNOLOGIQUE (VEPT)

***BREVET VENDU

A VANADIUMCORP***

Télécharger la brochure

bilingue sur ce procédé technologique innovant

VanadiumCorp-Electrochem

Procédé Technologique (VEPT)

[Fichier

PDF (1.88Mo)]

|

"VANADIUMCORP-ELECTROCHEM

PROCESS TECHNOLOGY" (VEPT)

|

"VANADIUMCORP-ELECTROCHEM

PROCESS TECHNOLOGY" (VEPT)

|

|

|

PROCESS

FOR RECOVERING

VANADIUM, IRON AND TITANIUM VALUES FROM VANADIFEROUS FEEDSTOCKS

|

PROCÉDÉ DE RÉCUPÉRATION

DU VANADIUM ET DES VALEURS DE FER ET DE TITANE À PARTIR DE

TITANO-MAGNÉTITE

|

OUTLINE

-

BACKGROUND

and CURRENT SITUATION

- CHALLENGES

-

PILOT TESTING

- COMPARISON

WITH ALKALINE ROASTING

-

PERFORMANCES

-

TECHNICAL BENEFITS

- FEEDSTOCKS

and RAW MATERIALS PROCESSABILITY

-

ENVIRONMENTAL

BENEFITS

-

ECONOMIC

BENEFITS

-

INTELLECTUAL

PROPERTY

- PRESS

RELEASES

|

PLAN

-

FONDEMENTS

et SITUATION ACTUELLE

- LES DEFIS

-

ESSAIS PILOTE

- COMPARAISON AVEC

LE GRILLAGE ALCALIN

-

LES PERFORMANCES

-

LES AVANTAGES

TECHNOLOGIQUES

- MATIÈRES

PREMIÈRES QUI PEUVENT ETRE TRAITÉES

-

LES

AVANTAGES

ENVIRONNEMENTAUX

-

LES

AVANTAGES ÉCONOMIQUES

-

LA

PROPRIÉTÉS INTELLECTUELLE

- COUPURES

DE PRESSE

|

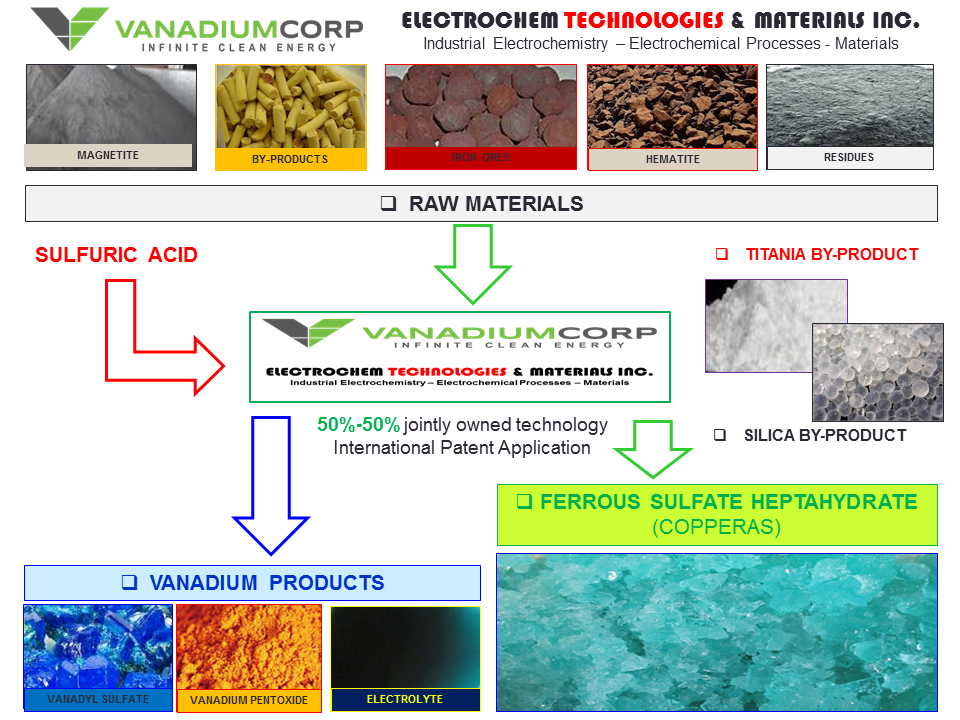

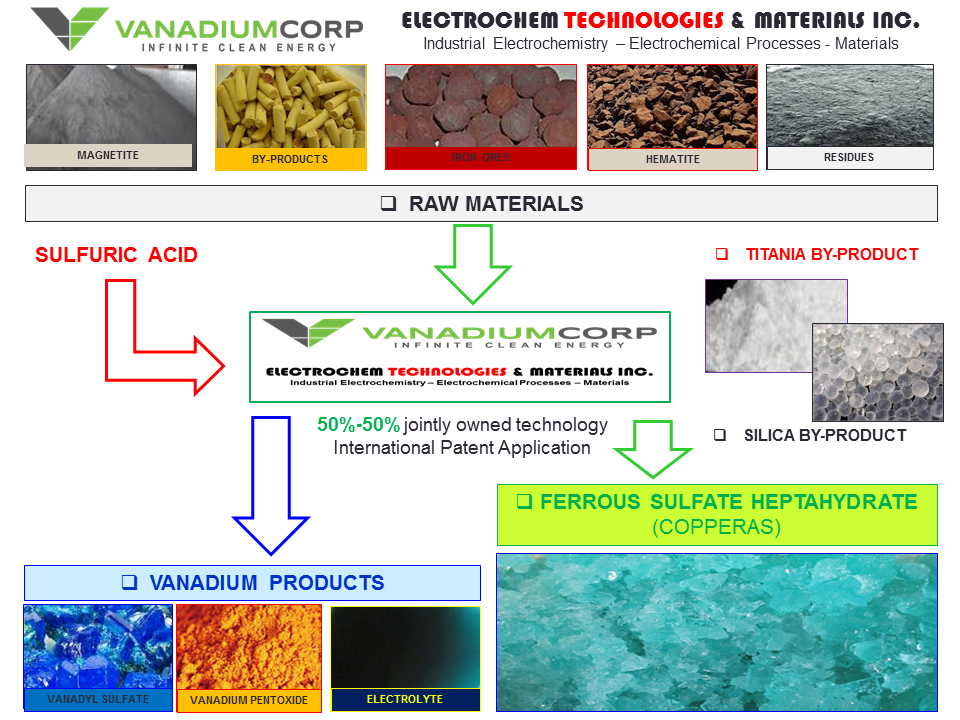

This

novel chemical process also called the "VanadiumCorp-Electrochem

Process Technology (VEPT)"

addresses the recovery of vanadium, iron,

titanium, and silica values from a plethora of vanadiferous feedstocks

such as vanadiferous titanomagnetite, iron ores and concentrates:

magnetite and hematite, vanadium containing industrial wastes such as

BOF-slags, LD-slags and other industrial by-products also containing

vanadium.

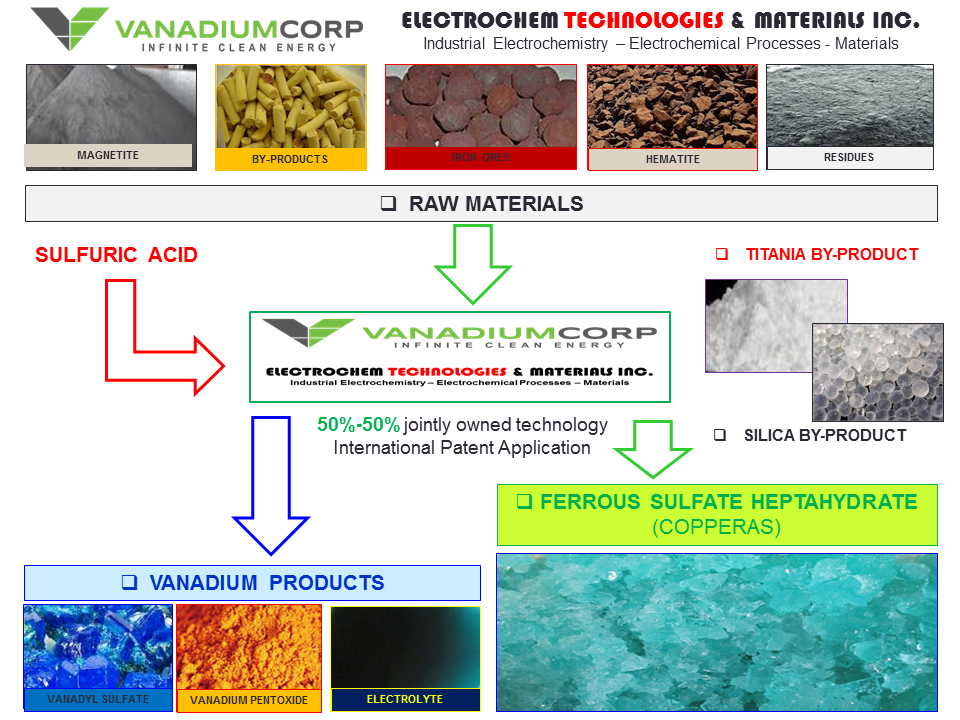

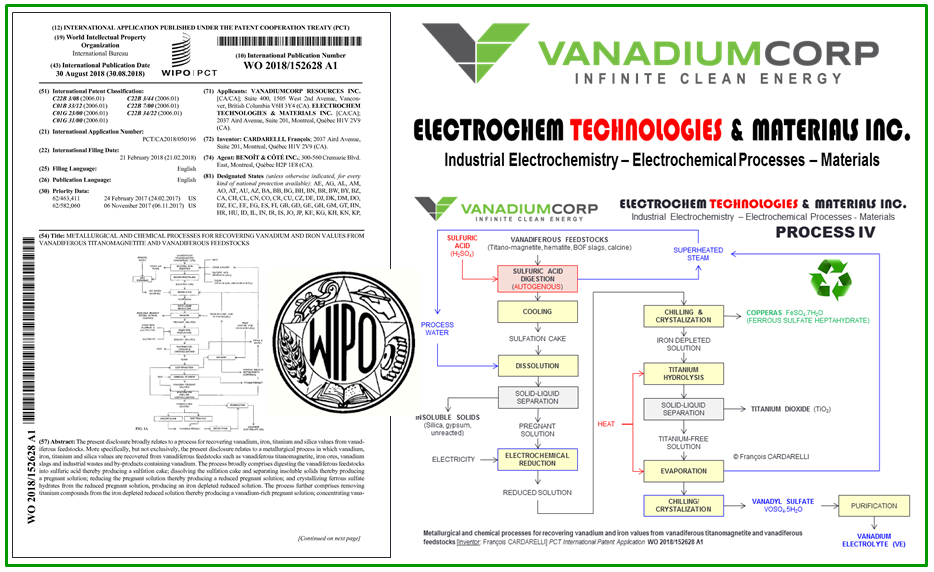

The process consists of digesting the vanadiferous feedstocks

into concentrated sulfuric acid owing to the exothermic sulfation

reaction that allows to operate quasi-autogeneously while producing a

sulfation cake. The dissolution of the sulfation cake after separating

the insoluble solids yields a concentrated pregnant solution.

After reducing electrochemically the pregnant solution, the reduced

pregnant solution is then subjected to the chilling and crystallization

of

crystals of copperas (ferrous sulfate heptahydrate). The process

further comprises

removing titanium by hydrolysis from the iron depleted solution thereby

producing a vanadium-bearing pregnant solution. The further

concentration by evaporation and a sequence of chilling and

crystallization steps yields vanadyle sulfate pentahydrate to be

purified or to be

converted into various vanadium chemicals (AMV,

APV, V2O5) that could be

used as precursors for the

preparation of

vanadium electrolyte (VE) to be used for vanadium redox flow batteries

(VRFB) .

The process was invented by Francois

CARDARELLI

and it is entitled METALLURGICAL

AND CHEMICAL PROCESSES FOR RECOVERING VANADIUM AND IRON VALUES FROM

VANADIFEROUS TITANOMAGNETITE AND VANADIFEROUS FEEDSTOCKS was published

originally under the PCT International Patent Application WO

2018/152628 (A1)

[PDF

file (4.54 MB)] |

Ce

nouveau procédé chimique "VanadiumCorp-Electrochem Processing

Technology (VEPT)" permet

de récupérer les valeurs de vanadium,

de fer, de titane et de silice à partir d’une multitude de matières

vanadifères telles que la titanomagnétite vanadifère, les minerais de

fer et leurs concentrés: comme la magnétite et l'hématite, les déchets

industriels. Le procédé consiste à digérer les matieres vanadifères

dans l'acide sulfurique concentré grâce à la réaction de sulfatation

qui est exothermique et qui permet de fonctionner de manière quasi

autogène tout en produisant un gâteau de sulfatation. La dissolution du

gâteau de sulfatation après séparation des solides insolubles donne une

solution mère concentrée. Après réduction électrochimique de la

solution, la liqueur est ensuite réduite

et

enfin soumise à une réfrigération suivit d'une cristallisation

pour produire des cristaux de copperas (sulfate ferreux heptahydraté)

et produit une solution appauvrie en fer. Le procédé comprend en outre

l'élimination du titane par hydrolyse à partir de la solution appauvrie

en fer, produisant ainsi une solution enrichie en vanadium. La

concentration ultérieure par évaporation, puis une séquence de

refroidissement et de cristallisation donnent le sulfate de vanadyle

qui reste à purifier ou divers produits chimiques dérivés du

vanadium (AMV, APV, V2O5) qui pourront être

utilisés comme précurseurs pour la préparation de l'electrolyte pour

les batteries redox (VRFB).

Le procédé

a été

inventé

par François

CARDARELLI

et porte la dénomination METALLURGICAL

AND CHEMICAL PROCESSES FOR RECOVERING VANADIUM AND IRON VALUES FROM

VANADIFEROUS TITANOMAGNETITE AND VANADIFEROUS FEEDSTOCKS dont l'application

internationale PCT WO

2018/152628 (A1)

[Fichier

PDF (4.5 Mo)] a été

publiée. |

BACKGROUND and CURRENT SITUATION

-

The

extraction of vanadium neglects the recovery

of iron, titanium and silica during soda ash roasting.

-

Only

the former Highveld-Evraz process was

addressing the recovery of iron values as pig iron.

-

Millions

of tonnes of calcine stockpiles

by-produced from soda ash roasting are abandoned without any attempt to

further

processing them.

-

The

conventional process requires the sourcing of

chemicals and raw materials (coal, electrodes, soda ash, and ammonia)

overseas

that impact the production cost significantly.

-

The

conventional process has significant water and

energy consumptions.

-

The

conventional process exhibits a large carbon

foot print due to the combustion taking place inside the rotary kiln

using

natural gas or pulverized coal as fuel.

-

The

Highveld-Evraz approach requires building an

integrated smelter requiring major capital investment.

-

Questionable

profitability leads to the closure of

the largest facilities worldwide (e.g., South Africa).

|

FONDEMENTS et SITUATION ACTUELLE

-

L’extraction du vanadium néglige la récupération du

fer, du titane et de la silice lors du grillage alcalin.

-

Seulement le procédé Highveld-Evraz produisait de

la fonte afin de valoriser le fer et de fournir un acier de haute

qualité.

-

Des quantités énormes de rejets issue du grillage

alcalin sont entreposées sans aucun effort de recyclage.

-

La production de vanadium nécessite

l'approvisionnement outremer en produits et matières premières

(charbon,

électrodes, ammoniac, soude) ce qui influence le coût de production de

manière

importante.

-

Consommations très importantes en eau et en énergie

-

Empreinte carbone significative du à la combustion

de gaz naturel ou charbon pulvérulent dans les fours rotatifs

-

L'approche sidérurgique du procédé Highveld-Evraz

nécessite

la construction d’une fonderie qui requiert des investissements de

capitaux

très importants

-

Profitabilité restreinte ayant entrainé la

fermeture de plusieurs usines à travers le monde comme en République

Sud-Africaine.

|

|

|

CHALLENGES

-

To extract vanadium while also recovering and monetizing

all the iron, titanium and silica values.

-

To be applicable to a plethora of vanadiferous feedstocks

in order to mitigate the sourcing.

-

To utilize affordable and available chemicals (e.g.,

sulfuric acid).

-

To rely on a nearby source of chemicals and raw material

to reduce transporation costs (e.g., smelters).

-

To limit both water and energy consumptions.

-

To minimize the carbon foot print.

-

To use existing industrial equipment off-the-shelves.

-

To implement a cost affordable and proven technologies.

-

To

allow the seamless vertical integration with ELECTROCHEM TECHNOLOGIES & MATERIALS INC.

patented electrowinning process worldwide.

-

To facilitate a rapid commercial deployment.

-

To become highly profitable after commissioning by

monetizing all metal values.

|

LES DÉFIS

-

Extraire tout le vanadium mais aussi l'ensemble des

valeurs de fer, le titane et de silice.

-

Doit être applicable à de nombreuses autres sources de

vanadium afin de sécuriser l'approvisionnement.

-

Doit reposer sur l’utilisation de produits chimiques peu

dispendieux et disponibles (e.g., acide sulfurique).

-

Accès à une source locale pour ces produits afin de

minimiser l'impact des coûts de transport

(e.g., fonderies).

-

Réduire drastiquement la consommation d’eau et d’énergie.

-

Minimiser l’empreinte carbone.

-

Utiliser des infrastructures et des équipements

industriels existants.

-

Technologie abordable et prouvée.

-

Doit

permettre l’intégration verticale avec la technologie électrochimique

brevetée mondalement d’ÉLECTROCHEM TECHNOLOGIES & MATÉRIAUX INC.

-

Facile et rapide à implémenter commercialement.

-

Doit être très profitable rapidement après le démarrage

tout en valorisant tous les métaux.

|

PILOT TESTING

The

pilot testing of the process was performed inside ELECTROCHEM TECHNOLOGIES & MATERIALS INC. own

facilities using

our proprietary equipments and our custom build 15-gallon

(60-liter)

digester vessel with a nameplate processing capacity of 300 kg per

month of titano-magnetite .

-

Prototype and semi-pilot campaigns with magnetite

completed.

-

Recovery of vanadium, copperas, titania and silica.

-

Sulfuric acid consumption close to stoichiometry.

-

Reduced water consumption.

-

Recovery of iron values as pure ferrous sulfate

heptahydrate (copperas).

-

Recovery of vanadium either as vanadyl sulfate, vanadium

chemicals (AMV, APV) or vanadium pentoxide.

-

Benchmarking of other vanadiferous feedstocks (BOF slags,

LD-slags,

industrial residues, by-products).

-

Preliminary

costs and benefit analysis (CAPEX and OPEX) followed by a preliminary

discounted cash flow financial analysis [Net Present Valkue (NPV),

Internal rate of retirn, (IRR), Discounted payback period (DPB)].

|

ESSAIS PILOTE

Nous

avons récemment effectué les essais pilotes dans les installations ÉLECTROCHEM TECHNOLOGIES & MATÉRIAUX INC. avec

nos equipement exclusifs et notre digesteur de 60

litres (15-gallons) qui nous permet

d'effectuer toutes les opérations unitaires requises par ce

procédé chimique vert et innovant avec une capacité nominale de

300 kilogrammes par mois.

-

Campagnes prototypes and semi-pilotes sur la magnétite et

autres complétées.

-

Récupération du vanadium, du fer, du titane et de la

silice.

-

Consommation d’acide sulfurique proche de la stœchiométrie.

-

Consommation d’eau réduite au minimum requis.

-

Récupération du fer sous forme de sulfate de fer

heptahydrate (copperas).

-

Récupération du vanadium: sulfate de vanadyle, pentoxyde

de vanadium, et autres produits de vanadium (AMV, APV).

-

Évaluation des autres sources de vanadium (laitiers

sidérurgiques, scories, résidus industriels, sous-produits)..

-

Analyse

technico-économique préliminaire (Investissement en capital, cout

d'exploitation) suivie d'une analyse financière préliminaire

par analyse des flux de trésorerie actualisés [Valeur actuelle nette

(VAN), Taux de rendement interne (TRI), retour sur investissement

(RSI)].

|

COMPARISON WITH

ALKALINE ROASTING

ELECTROCHEM TECHNOLOGIES & MATERIALS INC. has also

performed in 2016 well before the VEPT the conventional processing

of vanadium rich feedstocks from various origins including

vanadium-rich

slags, vanadiferous titanomagnetite, and vanadium-rich residues using

the conventional

approach used in the vanadium industry. Electrochem Technologies &

Materials Inc. was selected because

our strong know-how in molten salts and high temperature alkaline

and caustic processing capabilities. The campaign consisted first to

perform the

pyrometallurgical treatment of 25-kg batches of raw materials by

caustic fusion, soda ash

roasting, alkaline roasting and salt roasting using our 12-kW shaft

kiln. The roasted

or sintered material underwent hydrometallurgical operation units such

as

hot alkaline and hot acid leaching using counter current cascade

leaching reactors and

producing 75 liters per batch of pregnant leach solution (PLS).

Afterwards, vanadium was precipitated from the PLS either as

ammonium

metavanadate (AMV) (NH4VO3) or hydrated vanadium

pentoxide (V2O5.250H2O) or ammonium

polyvanadate (APV) [(NH4)2V6O16].

This

campaign was in line with our key expertise developed in-house

over the years by our company

for the metallurgical and chemical processing of metals of

group VB(5) (V, Nb, Ta) and group VIB(6) (Cr, Mo, W). This testwork

allowed us to be able to identify the pitfalls and drawbacks of the

conventioanl processing vs. the new innovative and

disruptive VEPT processing.

|

COMPARAISON AVEC LE GRILLAGE

ALCALIN

ÉLECTROCHEM TECHNOLOGIES & MATÉRIAUX INC.a également

effectué en 2016 bien avant le VEPT le traitement conventionnel de

matières premières riches en vanadium d'origines diverses, notamment

les scories et laitiers métallurgiques riches en vanadium, la

titanomagnétite vanadifère et les

résidus riches en vanadium, selon l'approche classique utilisée dans

l'industrie du vanadium. Electrochem Technologies & Matériaux Inc.

a été choisi pour son savoir-faire en matière de sels fondus et ses

capacités de traitement alcalin et caustique à haute température. La

campagne a d'abord consisté à effectuer le traitement pyrométallurgique

de lots de 25 kg de matières premières par fusion caustique, grillage

alcalin, et grillage avec des sels, à l'aide de notre four de 12 kW. Le

matériau grillé ou fritté a été soumis à des opérations

unitaires hydrométallurgique telles que la lixiviation alcaline et

acide, à l’aide de réacteurs de lixiviation en cascade à contre-courant

et produisant 75 litres par lot de solution de lixiviation en

suspension (PLS). Ensuite, le vanadium a été précipité sous forme de

métavanadate d'ammonium (AMV) (NH4VO3) ou de

pentoxyde de vanadium hydraté (V2O5.250H2O)

ou de polyvanadate d'ammonium (APV) [(NH4)2V6O16].

Cette campagne s'inscrivait dans le prolongement de notre savoir-faire

développé au fil des années par notre société pour le traitement

métallurgique et chimique des métaux du groupe VB (5) (V, Nb, Ta) et du

groupe VIB (6) (Cr, M , W). Ce test nous a permis d’identifier les

pièges et les inconvénients du traitement conventionnel par rapport au

nouveau procédé innovant VEPT.

|

|

|

PERFORMANCES

- LOWER CO2-EMISSIONS(*)

-

NO SIDE

REACTIONS

-

PRODUCTS

- OPTIONAL: PURE GYPSUM (CaSO4.2H2O)

[by-produced when processing calcia-rich BOF-slags and LD-slags]

(*) MOSTLY RELATED TO THE

GENERATION OF UTILITY STEAM

|

LES

PERFORMANCES

- OPTIONEL: GYPSE (CaSO4.2H2O) [sous

produit obtenus avec les laitiers de convertisseurs basiques et

de laitiers de type Linz-Donnavitz]

(*)

ESSETIELEMENT RELIÉ A LA PRODUCTION DE

VAPEUR

|

TECHNICAL BENEFITS

-

Usually 95% of the titano-magnetite goes into solution.

-

It recovers vanadium, copperas, titanium and silica values.

-

It relies on sulfuric acid which is readily available from

nearby smelters especially in the Province of Quebec.

-

The

sulfation reaction of magnetite is exothermic thus it allows a

quasi-autogenous operation without need to provide external heat during

the digestion.

-

The process exhibits both reduced water and energy

consumptions.

- The process is a much lower carbon dioxide emitter than the

conventional salt roasting.

-

It uses digesters, crystallizers, centrifuges that are

existing industrial equipment.

-

The

production of copperas allows the seamless vertical integration with ELECTROCHEM TECHNOLOGIES & MATERIALS INC. exclusive patented iron electrowinning process

for jurisdictions having access to cheap electricity

-

Profitability is ensured because all the metal values are

monetized while targeting a zero discharge approach

|

LES AVANTAGES TECHNOLOGIQUES

-

Couramment 95% de la titano- magnétite passe totalement en

solution.

-

Il permet la récupération des valeurs de vanadium, de fer,

de titane et de silice.

-

Le

procédé repose sur l’utilisation de l’acide sulfurique qui est

largement disponible depuis des fonderies ceci étant particulièrement

le cas au Québec.

-

La

réaction de sulfatation de la magnétite est exothermique et permet

ainsi d’opérer de manière quasi-autogène sans apport d'énergie

extérieure durant la digestion.

-

Les consommations d’eau et d’énergie sans trouve donc

réduites.

- Le

procédé emet moins de dioxyde de carbone que le procédé

conventionnel de grillage.

-

Le

procédé repose sur l’utilisation de digesteurs, de cristallisoirs, de

centrifugeuses qui sont des équipements industriels connus et existants.

-

La

production de copperas permet l’intégration verticale avec la technologie

électrochimique brevetée d’ÉLECTROCHEM TECHNOLOGIES &

MATÉRIAUX INC.

-

La profitabilité est assurée car tous les métaux sont

valorisés et les effluents réduit au stricte minimum.

|

FEEDSTOCKS & RAW

MATERIALS PROCESSABILITY

- For the sake of clarity, it is important to mention that

not all the vanadium feedstocks are

equivalent and some are not necessarily suitable to be processed by the

VEPT.

- The VEPT addresses and

targets mainly iron-rich and low grade vanadium vanadiferous

materials while vanadium-rich raw

materials containing low concentrations of iron and titanium such

as spent catalysts, spent residues from oil refineries or containing

more than 30 wt.% V2O5 are usually better

processed using the conventional alkaline roasting or by the salt

roasting routes.

- Actually, the major limitations are usually the high carbon

content (C), the free alkalinity (Na2O)

and the basicity (CaO, MgO). The first requires a specific

treatment that poses certain

environmental issues while the two later consume irretriviably sulfuric

acid values unless there is a particular economical interest locally

for selling the sodium sulfate dodecahydrate (Glauber's salt), the

gypsum and the magnesium sulfate heptahydrate that are by-produced.

|

MATIÈRES PREMIÈRES QUI

PEUVENT ETRE TRAITÉES

- Par

souci de clarté, il est important de mentionner que toutes les matières

premières à base de vanadium ne sont pas équivalentes et que toutes ne

peuvent pas être traitées par la technologie VEPT.

- Le

VEPT s’adresse principalement aux matières riches en fer et à faible

teneur en vanadium, tandis que les matières premières riches en

vanadium contenant de faibles concentrations de fer et de titane,

telles que les catalyseurs usés, les résidus de raffineries de pétrole

ou contenant plus de 30% en poids de V2O5,

sont généralement mieux traitées par la voie conventionnelle de

grillage alcalin ou salin .

- En effet, les principales limites sont généralement liées à

la teneur élevée en carbone (C), l’alcalinité libre (Na2O)

et la basicité (CaO, MgO). La première nécessite un traitement qui pose

certains problèmes

environnementaux tandis que les deux derniers consomment de manière

irréversible des valeurs d'acide sulfurique, sauf s'il existe un

intérêt économique particulier pour la vente locale de sulfate de

sodium dodécahydraté (sel de Glauber), de gypse et de sulfate de

magnésium heptahydraté qui seront produits.

|

ENVIRONMENTAL

BENEFITS

|

LES

AVANTAGES ENVIRONNEMENTAUX

|

ECONOMIC

BENEFITS

-

COSTS

& BENEFITS

-

LOW

CAPEX & LOW OPEX vs. ROASTER & SMELTERS

- LOW

CAPITAL INTENSITY (CAPEX per unit mass of production capacity)

-

HIGH

PROFITABILITY FOR TARGETED JURUSDICTIONS (Canada, Scandinavia, India,

RSA)

-

COMMERCIAL

DEPLOYMENT

-

COMPETITIVE

ADVANTAGE FROM ELECTROCHEM

|

LES

AVANTAGES ÉCONOMIQUES

-

COUTS

ET

BÉNÉFICES

-

FAIBLE

INVESTISSEMENT EN CAPITAL ET FAIBLE COUTS D'EXPLOITATION

- FAIBLE

CAPITAL SPECIFIQUE (CAPEX par unite de masse de capacite nominale)

-

PROFITABILITÉ

ÉLEVÉE POUR DES LOCALISATIONS CIBLÉS (Canada, Scandinavie, Inde, RSA)

-

DÉPLOYEMENT

COMMERCIAL

-

AVANTAGES

COMPÉTITIFS OFFERT PAR ELECTROCHEM

|

INTELLECTUAL

PROPERTY (IP)

***PATENT

SOLD TO VANADIUMCORP***

For more

details go to

|

LA

PROPRIÉTÉ INTELLECTUELLE

***BREVET

VENDU A VANADIUMCORP***

|

PRESS RELEASES

|

COUPURES

DE PRESSE

|

Français

Français