| HOME |

ABOUT |

FACILITIES EXPERTISE |

VANADIUM PROCESSING |

ZERO CARBON IRON MAKING |

TANTALUM TUNGSTEN |

VANADIUM ELECTROLYTE |

RARE

EARTH RECYCLING |

ELECTRODES |

ELECTROLYZERS |

PATENTS |

NEWS |

LINKS |

CONTACT |

Français Français |

DISRUPTIVE ZERO CARBON IRON MAKING PROCESS |

SIDÉRURGIE SANS CARBONE NOVATRICE |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

NOVEL ZERO CARBON IRON MAKING PROCESS |

NOUVEAU PROCÉDÉ SIDÉRURGIQUE SANS CARBONE |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

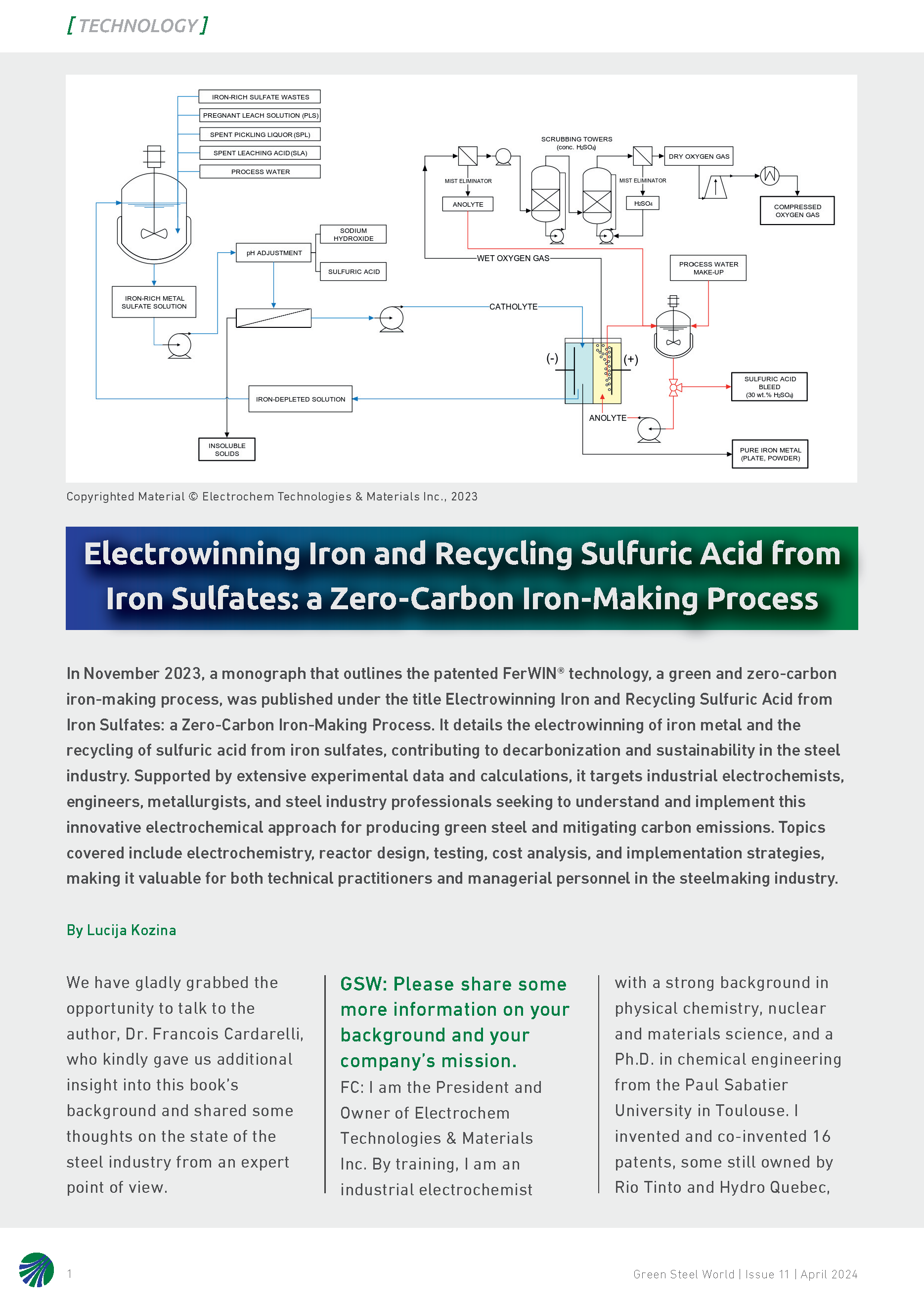

PATENTED PROCESS FOR ELECTROWINNING IRON FROM COPPERAS AND IRON SULFATESThe FerWIN® Process

|

PROCÉDÉ BREVETÉ DE PRODUCTION DE FER ÉLECTROLYTIQUE À PARTIR DE SULFATES DE FERLe procédé FerWIN® |

|||||||||||||||||||||||||||||||||||||||||||||||||||

OUTLINE |

PLAN |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| This

patented technology

called the FerWIN® Process [i.e., contraction of Ferrum (Latin name for iron) and

ElectroWINning] is a

sustainable zero carbon electrowinning process for recovering

electrolytic

iron and

iron-rich alloys and

concurrently regenerating sulfuric acid from iron-rich sulfate wastes,

such as ferrous sulfate heptahydrate (FeSO4.7H2O)

or copperas, currently by-produced from the titanium

pigment industry,

spent pickling liquors (SPLs) originating from iron and steel making

plants, and finally pregnant leach solutions (PLS) generated during the

sulfuric acid leaching of ores and concentrates at various

minerals and metals processing plants worldwide. The FerWINTM process invented by Francois CARDARELLI and entitled ELECTROCHEMICAL PROCESS FOR THE RECOVERY OF METALLIC IRON AND SULFURIC ACID VALUES FROM IRON-RICH SULFATE WASTES, MINING RESIDUES, AND PICKLING LIQUORS was published originally under the PCT International Patent Application WO 2009/124393 (A1) [PDF file (2 MB)] |

Cette

technologie brevetée appelee le procédé

FerWIN® (i.e.,

contraction de Fer et d'ElectroWINning) est véritablement

un procédé

sidérurgique

sans carbone afin de produire par électrolyse

du fer pur

électrolytique

et des alliages de fer tout en régénerant

l'acide sulfurique à parir de sulfate de fer (II) heptahydraté (FeSO4.7H2O)

encore appelé

communément

copperas dans l'industrie. Le copperas est présentement

un sous produit majeur de l'industrie du pigment de dioxyde de titane,

tandis que les solutions usées

contemant des sulfates de fer provennant du décapage

des tôles d'acier de l'industrie sidérurgique

et celles issues du traitement hydrométallurgique

comme la lixiviation des concentrés

de métaux

non-ferreux sont des sources toutes aussi importantes. Le procédé FerWINTM a été inventé par François CARDARELLI et porte la dénomination ELECTROCHEMICAL PROCESS FOR THE RECOVERY OF METALLIC IRON AND SULFURIC ACID VALUES FROM IRON-RICH SULFATE WASTES, MINING RESIDUES, AND PICKLING LIQUORS dont l'application internationale PCT WO 2009/124393 (A1) [Fichier PDF (2 Mo)] a été publiée. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

PILOT UNIT We recently build an improved dual pilot installation for electrowinning iron metal and alloys (ca. 1/50 commercial scale) that allows us to perform all the current operation units required by this green and disruptive electrochemical process (e.g., electrowinning, catholyte conditioning and bath dumying, copperas or spent liquors addition, heat exchangers, gas-liquid separation, solid-liquid separations by gravity settling, cycloning and/or filtration, etc.). This improved setup was designed to mimic an industrial electrolyzer operating under actual conditions with various feed materials. Actually, smaller units were installed in the past at some client sites for demonstration purposes. This in order to support the commercial deployment of the novel technology at various client sites that will use either rectangular polymer concrete cells or cylindrical tanks. For this purpose, we have also optimized and manufactured mixed metal oxide anodes with long service life and low oxygen overvoltage and customized framed membranes. Finally, using an in-house program and retrieving the experimental data obtained from the piloting campaigns, we can predict with an excellent accurary and reliability the actual performances of the commercial electrolyzer based on the same feed and operating conditions. Our comprehensive database of electrode materials performances under a plethora of operating conditions and electrolytes properties, that were gathered in the last eight years, is in part responsible for its success. This innovative approach has convinced the engineering staffs from our existing clients to favor such pilot campaigns instead of performing expensive large scale tests on-site. |

UNITÉ PILOTE Nous avons récemment construit une unité pilote pour l'électro-extraction du fer et de ses alliages (env. 1/50 de l'échelle commerciale) qui nous permet d'effectuer toutes les opérations unitaires requises par ce procédé électrochimique vert et innovant (électrowinning, conditionnement de la catholyte, ajout de copperas,échangeurs de chaleur, séparation gaz-liquide, séparations solide-liquide par décantation par gravité, cyclonage et filtration, etc.). Ce montage a été conçu pour imiter un électrolyseur industriel fonctionnant dans des conditions réelles avec diverses sources d'alimentation. Ceci afin de soutenir le déploiement commercial de la nouvelle technologie sur sites chez nos clients qui vont utiliser des cellules en béton polymère rectangulaires ou des réservoirs cylindriques. Pour ce faire, nous avons également optimisé et fabriqué des anodes d'oxydes métalliques mixtes avec une longue durée de vie et une faible surtension d'oxygène et des support pour nos membranes. Enfin, en utilisant un programme récupérant les données expérimentales obtenues à partir de la campagne pilote, nous pouvons prédire avec une excellente précision et fiabilité les performances réelles de l'électrolyseur commercial basé sur les mêmes sources d'alimentation et de fonctionnement. Notre base de données complète sur les performances des matériaux d'électrodes dans une multitude de conditions de fonctionnement et de propriétés des électrolytes, recueillies au cours de ces 8 dernières années, est en partie responsable de son succès. Cette approche innovante a convaincu les départments d'ingénierie de nos clients existants de favoriser les campagnes pilotes au lieu d'effectuer des tests coûteux à grande échelle sur leur propre site. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

BACKGROUND

|

FONDEMENTS

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

WHAT'S COPPERAS?Copperas is the trade name for ferrous sulfate heptahydrate with chemical formula FeSO4.7H2O and CAS No. [7782-63-0]. It is highly soluble in pure water with a mass percentage reaching a maximum of 64.62 wt.% at 56.6°C. Beside copperas, it also exists other ferrous sulfate hydrates usually produced from the copperas and that are listed hereafter: |

QU'EST-CE QUE LE COPPERAS?Le copperas est le nom commercial usuel du sulfate ferreux heptahydraté possédant la formule chimique FeSO4.7H2O et le numéro du CAS [7782-63-0]. Il est trés soluble dans l'eau pure avec un pourcentage massique qui atteind un maximum de 64.62 wt.% à 56.6°C. En plus du copperas, il existe aussi d'autres hydrates de sulfate de fer (II) qui sont obtenus à partir du copperas et sont décrits ci-après: |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

SOURCES OF COPPERAS AND FERROUS SULFATE WASTES

[1] The titanium dioxide pigment plants using the sulfate process represent today the the major source of copperas as illustrated by the table below:

[2] The iron and steelmaking industries represent the third major source of ferrous sulfate containing wastes:

Overall, the totalized production of copperas is staggering as shown in the following table |

LES SOURCES DE COPPERAS ET DE SULFATES DE FER

[1] Les usines produisant du pigment de dioxyde de titane à partir du procédé au sulfate représentent aujourd'hui la source la plus importante de copperas comme cela est illustré dans le tableau ci-dessous:

[2] L'industrie sidérurgique représente la troisième source d'effluents liquides contenant des sufates de fer:

De manière globale, la production annuelle cumulée de copperas est très significative comme en témoignent les valeurs colligées ci-dessous: |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

PERFORMANCES

OF THE FerWIN™

PROCESS

|

LES

PERFORMANCES DU PROCEDE FerWIN™

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

ENVIRONMENTAL BENEFITS OF ELECTROWINNING IRON

|

LES AVANTAGES ENVIRONNEMENTAUX DE L'ÉLECTROLYSE DU FER

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

ECONOMIC BENEFITS OF THE FerWIN™ PROCESS

|

LES AVANTAGES ÉCONOMIQUES DE L'ÉLECTROLYSE DU FER

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

ELECTROLYTIC IRON vs. STEELElectrolytic iron is one of the purest form of metallic iron along with carbony iron. However, by contrast with the latter it is absolutely devoid of carbon that means it is the pure alpha-iron allotrope while other pure iron products are always made of ferrite (i.e., solid solution of carbon into alpha-iron). The elevate purity of electrolytic iron makes it suitable for various purposes such as in iron cores for electromagnets, diamond tools manufacturing, chemicals, food additives and pharmaceutical industries. Despite nowadays electrolytic iron is a niche market by comparison of the other iron products, the aim of the iron electrowinning technology is to largely widen its use and to offer a greener alternative to conventional steel making by matching the current price for high quality steel due to the low OPEX in order to offer a sustainable and affordable alternative to steel making. Actually, the prevailing Blast furnace process produces pig iron from iron ore using carbon as reductant; the process releases carbon dioxide to the atmosphere as a byproduct while the pig iron produced is further refined inside a BOF by blowing oxygen to yield low carbon steel. Moreover, the energy consumed during the smelting and slagging steps together with the carbon dioxide emissions are rather significant. based on published data in: Fruehan, R.J.; Fortoni, O.; Paxton, H.W.; and Brindle, R. (2000) - Theoretical Minimum Energies To Produce Steel for Selected Conditions. - Carnegie Mellon University, Pittsburgh, PA. From the report, the actual specific energy consumption for producing a steel slab by smelting, steelmaking and hot rolling is on average 22.95 GJ per tonne of steel slab (6.38 MWh/tonne) while the greenhouse gases (GHGs) emission is on average 1.8 tonne of CO2 per tonne of steel. This must be compared with a specific energy consumption that can be as low as 2.90 MWh per tonne of pure electrolytic iron with only oxygen gas as by-product with a relatively low OPEX. Howerver, we are also realistic and we are not expecting steelmakers to strip down their existing facilities but rather promote the new technology for either expanding their current production capacity or when building new facilities by accessing the large pool of copperas and ferrous sulfates currently available worldwide. Moreover, the technology is also highly attractive for new projects in the metallurgy of nonferrous metals and the recycling of spent pickling liquors. |

LE FER ÉLECTROLYTIQUE vs. L'ACIERLe fer électrolytique est l'une des formes les plus pures du fer métallique avec le fer carbonyle. Cependant, contrairement à ce dernier, il est absolument dépourvu de carbone, ce qui signifie qu'il est l'allotrope du fer alpha tandis que les autres produits de fer pur sont toujours faits de ferrite (c'est-à-dire une solution solide de carbone dans le fer alpha). La pureté élevée du fer électrolytique le rend approprié à diverses utilisations telles que dans les noyaux de fer pour les électro-aimants, la fabrication d'outils diamantés, les produits chimiques, les additifs alimentaires et les industries pharmaceutiques. Malgré le fait que le fer électrolytique est aujourd'hui un marché de niche comparé aux autres produits du fer, la technologie de l'électro-extraction du fer a pour but d'élargir son utilisation et d'offrir une alternative plus écologique à la sidérurgie conventionnelle. Le faible cout de production permet d'offrir une alternative compétitive, durable et abordable à la fabrication de l'acier. En fait, le procédé de haut fourneau conventionel produit de la fonte à partir de minerai de fer en utilisant du carbone comme réducteur; le processus libère du dioxyde de carbone dans l'atmosphère en tant que sous-produit, la fonte est ensuite convertie en acier bas carbone par injection d'oxygène. De plus, l'énergie consommée pendant les étapes de fusion et de scorification ainsi que les émissions de dioxyde de carbone sont plutôt importantes basé sur des données publiées dans: Fruehan, R.J .; Fortoni, O .; Paxton, H.W .; et Brindle, R. (2000) - Theoretical Minimum Energies To Produce Steel for Selected Conditions. - Université de Carnegie Mellon, Pittsburgh, PA. Selon ce rapport, la consommation d'énergie spécifique pour la production d'une plaquee d'acier par smeltage, sidérurgie et laminage à chaud est en moyenne de 22.95 GJ par tonne de dalle d'acier (6.38 MWh/tonne) alors que l'émission de gaz a effet de serres (GES) est en moyenne de 1.8 tonne de CO2 par tonne d'acier. Ceci doit être comparé à une consommation d'énergie spécifique qui peut être aussi faible que 2.90 MWh par tonne de fer électrolytique pur avec seulement de l'oxygène gazeux comme sous-produit tout cela avec un bas cout de production. Cependant, nous sommes également très réalistes et nous ne nous attendons pas à ce que les aciéristes renoncent à leurs installations existantes, mais plutôt favorisent cette nouvelle technologie lors de projets d'expansion pour accroitre leur capacité ou l'envisage pour la construction de nouvelles installations en accédant au grand bassin de copperas et de sulfates ferreux actuellement disponibles à travers le monde. Cette technologie est aussi une solution prométeuse pour les nouveaux projets miniers et metallurgiques des métaux non ferreux à travers le monde sans oublier le recyclage des solutions de décapage. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

INTELLECTUAL PROPERTY RIGHTS WORLDWIDEElectrochem Technologies & Materials Inc. owns the exclusive rights for the patented FerWIN® Process worldwide. The patent is now granted and enforced in key jurisdictions for the project such as Brazil (BR), Canada (CA), China (CN), Japan (JP), Europe (EU): France (FR), Italy (IT), Spain (ES), Slovenia (SI), Belgium (BE), Germany (DE), the United Kingdom (UK), Norway (NO), Sweden (SE) and Finland (FI), South Africa (RSA), and India (IN) while it it is still pending in Brazil. |

LA PROPRIÉTÉ INTELLECTUELLE DANS LE MONDEElectrochem Technologies & Materiaux Inc. détient les droits exclusifs pour le monde entier de la technologie brevetée FerWIN®. Le brevet a été octroyé et est en vigueur dans les jurisdictions importantes pour le projet: Bresil, Canada, Chine, Japon, Europe: France (FR), Italie (IT), Espagne (ES), Slovénie (SI), Belgique (BE), Allemagne (DE), le Royaume Uni (UK), la Norvège (NO), La Suède (SE) et la Finlande (FI), Afrique du Sud, et Inde) tandis qu'il est encore en attente au Brésil.Pour plus de détails: |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

PURCHASE A COMMERCIAL LICENSE OR A FULL PATENTElectrochem Technologies & Materials Inc. is willing to license the FerWIN® Process worldwide and the company began negotiating both patent optioning and licensing agreements with its existing long term customers who tested the technology at our facilities or on-site but we were also approached by the newcomers in the mining, metallurgical and chemical industries. Usually, the optioning and licensing agreement are determined according to several criteria such as:BY FIELD OF USEBY JURISDICTIONSVARIOUS ROYALTIES PAYMENT OPTIONS |

ACHETER UNE LICENCE COMMERCIALE OU UN BREVETElectrochem Technologies & Materiaux Inc. est prête à vendre des licences de sa technologie FerWIN® dans le monde entier et la société a déjà commencée à négocier des accords d'option d'achat et de licence avec ses clients de longue date qui ont tous testé la technologie soit dans nos installations ou sur leur site mais nous sommes aussi sollicité par des nouveaux venus dans les industries minière, métallurgique et chimique. Habituellement, l'accord d'option d'achat et de licence est déterminé en fonction de plusieurs critères dont:PAR UTILISATIONPAR JURISDICTIONSROYAUTÉES ET MODE DE PAIEMENT |

|||||||||||||||||||||||||||||||||||||||||||||||||||

PRESS RELEASES ABOUT THE FERWIN® PROCESS

|

COUPURES

DE PRESSE SUR LA TECHNOLOGIE FERWIN®

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||